Masterbatch-fremstillingsproces og nøgleteknologianalyse

Masterbatch refererer til processen med ensartet dispergering af højkoncentrationsadditiver, pigmenter, fyldstoffer osv. i en bærerharpiks til fremstilling af en granulær forblanding. Det bruges i plastforarbejdningsprocessen, som effektivt kan forbedre produktionseffektiviteten, spare råmaterialer og forbedre kontrollerbarheden af forarbejdningsprocessen. Masterbatches er meget udbredt inden for plastfarvning, funktionsforbedring og modifikation.

Fremstillingsprocessen for masterbatch inkluderer normalt følgende nøgletrin:

1. Råvareforberedelse

Harpiksbærer: Basis for masterbatch er harpiks, og generelt vælges den samme eller lignende harpikstype som det endelige plastprodukt, såsom polyethylen (PE), polypropylen (PP), polystyren (PS) osv.

Tilsætningsstoffer: I henhold til formålet med masterbatchen skal du vælge passende tilsætningsstoffer, almindelige er:

Pigmenter, farvestoffer (til farvning)

Fyldstoffer (såsom calciumcarbonat, talkum osv.)

Tilsætningsstoffer (antioxidanter, UV-absorbere, flammehæmmere, hærdemidler osv.)

2. Blanding

Forblanding: Bland additiver, pigmenter eller fyldstoffer med bæreharpiks i forhold. Dette trin afsluttes normalt af en tørpulverblander eller en højhastighedsblander for at sikre ensartetheden af råmaterialerne.

Vådblanding: For nogle pigmenter eller additiver, der er svære at sprede jævnt, kan det være nødvendigt at vådblande dem med en flydende bærer først og derefter tørre dem.

3. Smelteekstrudering

Smelteproces: De forblandede materialer anbringes i en dobbeltsnekkeekstruder eller en enkeltskrueekstruder, og bæreharpiksen og additiverne blandes fuldt ud gennem en højtemperatursmelteplastificeringsproces for at opnå ensartet spredning.

Temperaturkontrol: I denne proces er temperaturkontrol afgørende. For høj eller for lav temperatur kan påvirke kvaliteten af masterbatchen, især spredningseffekten af pigmenter og additiver.

4. Granulering

Afkøling og pelletisering: Efter ekstrudering kommer den smeltede blanding ind i en vandkøletank til afkøling og størkning, og skæres derefter til pellets af en pelletizer. Størrelsen på pillerne er normalt 2-4 mm.

Tørring: Nogle masterbatches kan indeholde en vis mængde fugt efter pelletering og skal behandles af tørreudstyr (såsom en fluid bed-tørrer) for at sikre, at masterbatchen ikke absorberer fugt og undgår at påvirke efterfølgende brug.

5. Kvalitetskontrol

Partikelstørrelsesinspektion: Kontroller masterbatchens partikelstørrelsesfordeling for at sikre, at partiklerne er ensartede og opfylder produktionskravene.

Farve- og spredningstest: For farvemasterbatch skal spredningen og farveforskellen af pigmentet kontrolleres.

Ydeevnetest: såsom at teste effektiviteten af tilsætningsstoffer, plastsmelteflydighed osv.

Stabilitetstest: Nogle masterbatch-produkter skal også testes for termisk stabilitet, lysstabilitet, mekaniske egenskaber osv.

6. Emballering og opbevaring

Den færdige masterbatch skal emballeres korrekt, almindeligvis i plastikposer, papirposer eller jumboposer, og opbevares på et tørt, køligt og godt ventileret sted for at undgå fugt og nedbrydning.

7. Ansøgning

I faktiske applikationer behandles masterbatches normalt sammen med basisplast (såsom polyethylen, polypropylen osv.) i sprøjtestøbemaskiner, ekstrudere og andet udstyr. Efter opvarmning og smeltning vil tilsætningsstofferne i masterbatchen blive jævnt fordelt i det endelige plastprodukt.

Fremstillingsprocessen for masterbatch er en højpræcisionsproces, der kræver streng kontrol af temperatur, tryk og blandingsforhold ved hvert led for at sikre, at kvaliteten af masterbatchen lever op til de forventede standarder. Gennem denne proces kan forskellige funktionelle og dekorative egenskaber gives til plastprodukter uden at ændre plastsubstratet.

forrigeNo previous article

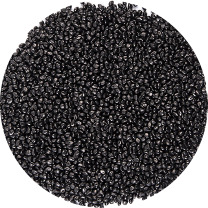

NæsteCarbon Black Masterbatch: Multifunktionelt additiv i plastindustrien