Introduktion til overfladekvalitet i Carbon Black Masterbatch-applikationer

Brugen af Carbon Black Masterbatch giver betydelige udfordringer med at opretholde perfekt overfladekvalitet på tværs af forskellige polymerapplikationer. Producenter støder ofte på overfladefejl, der kompromitterer produktets æstetik og ydeevne. At forstå de grundlæggende årsager til disse defekter og implementere forebyggende foranstaltninger er afgørende for at opnå ensartede resultater af høj kvalitet i plastproduktion.

- Overfladefejl kan reducere produktværdien med op til 60 %

- Korrekte spredningsteknikker forbedrer overfladekvaliteten betydeligt

- Materialevalg påvirker antallet af fejlforekomster

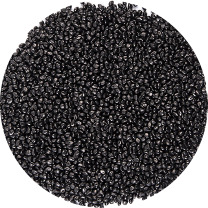

Almindelige Universal Grade Granulat Sort Masterbatch Sort Plastic Granulat

Almindelige overfladedefekter og deres grundlæggende årsager

At identificere specifikke overfladefejl er det første skridt mod effektiv forebyggelse. Forskellige defekter indikerer forskellige underliggende problemer i fremstillingsprocessen eller materialeformuleringen.

Visuelle ufuldkommenheder og deres betydning

Overfladefejl i produkter indeholdende kulsort masterbatch manifesterer sig ofte som synlige ufuldkommenheder, der signalerer specifikke bearbejdningsudfordringer. Disse defekter skyldes typisk utilstrækkelig spredning, ukorrekte forarbejdningsforhold eller materialeinkompatibilitet.

- Striber og flowlinjer indikerer dårlig spredning og utilstrækkelig smeltning

- Pletter og forurenende stoffer foreslår filtreringsproblemer eller forurening

- Sølv striber skyldes typisk fugt eller nedbrydning

- Tomrum og bobler stammer ofte fra indespærret fugt eller flygtige stoffer

Teknisk Analyse af defektdannelse

Dannelsen af overfladedefekter følger forudsigelige mønstre baseret på materialeadfærd og bearbejdningsbetingelser. Forståelse af disse mønstre muliggør proaktive forebyggelsesstrategier.

| Defekt type | Primær årsag | Sekundære faktorer |

| Sorte pletter | Overdispergeret kønrøg | Skærmpakkeproblemer, forurening |

| Flowmærker | Forkert smeltetemperatur | Indsprøjtningshastighed, portdesign |

| Jetting | Høj indsprøjtningshastighed | Materialeviskositet, portstørrelse |

| Splay Marks | Fugtindhold | Opholdstid, temperatur |

Optimale behandlingsparametre for fejlfrie overflader

Opnåelse af perfekte overflader kræver præcis kontrol over forarbejdningsforholdene gennem hele fremstillingscyklussen. Den bedste behandlingsparametre for kulsort masterbatch varierer efter polymertype og produktdesign, men følger etablerede principper for kvalitetsoptimering.

Temperaturstyringsstrategier

Temperaturkontrol påvirker overfladekvaliteten betydeligt, hvilket påvirker både pigmentdispersion og polymerstrømningsegenskaber. Korrekt termisk styring forhindrer mange almindelige defekter forbundet med carbon black-applikationer.

- Smeltetemperaturen bør typisk ligge mellem 200-260°C for de fleste polymerer

- Konsistente tøndetemperaturprofiler forhindrer lokal overophedning

- Skimmeltemperaturkontrol sikrer korrekt overfladereplikering

- Termisk nedbrydning begynder over anbefalede maksimale temperaturer

Tryk og hastighedsoptimering

Indsprøjtnings- og holdetryk påvirker direkte, hvordan materialet fylder formen og pakker sig mod hulrumsoverflader. Optimering af disse parametre eliminerer flow-relaterede ufuldkommenheder.

| Parameter | Anbefalet rækkevidde | Kvalitetspåvirkning |

| Indsprøjtningstryk | 50-80% af maskinens maksimum | Forhindrer sprøjte- og strømningsmærker |

| Holde tryk | 60-80 % af indsprøjtningstrykket | Reducerer dræn og forbedrer detaljer |

| Modtryk | 5-15 % af maksimum | Forbedrer spredning og blanding |

| Skruehastighed | 30-70 RPM | Forhindrer forskydningsinduceret nedbrydning |

Materialeforberedelse og håndteringsteknikker

Korrekt materialehåndtering begynder længe før fremstillingsprocessen og har væsentlig indflydelse på den endelige overfladekvalitet. Den kulsort masterbatch selection guide lægger vægt på kompatibilitet, krav til tørring og håndteringsprotokoller.

Tørringsprocedurer for optimale resultater

Fugt er en af de mest almindelige årsager til overfladefejl i plastprodukter. Korrekt tørring eliminerer fugtrelaterede ufuldkommenheder og sikrer ensartet behandlingsadfærd.

- De fleste polymerer kræver tørring ved 70-85°C i 2-4 timer

- Fugtindholdet bør forblive under 0,02 % til kritiske applikationer

- Tørresystemer med lukket kredsløb forhindrer reabsorption under forarbejdning

- Tørremaskiner af tørremiddeltypen giver mest ensartede resultater for ingeniørharpikser

Blanding og blandingskonsistens

Ensartet masterbatch-fordeling gennem basispolymeren sikrer ensartet farve og forhindrer lokale koncentrationsvariationer, der forårsager overfladedefekter.

| Blandingsmetode | Fordele | Begrænsninger |

| Mekanisk tumbling | Enkel, lav pris | Begrænset homogenitet |

| Lodret blanding | God fordeling | Potentiel adskillelse |

| Vandret blanding | Fremragende homogenitet | Højere udstyrsomkostninger |

| Flydende farvestof | Perfekt fordeling | Håndtering af kompleksitet |

Udstyrsovervejelser og vedligeholdelse

Korrekt udstyrsvalg og vedligeholdelse spiller en afgørende rolle for at forhindre overfladefejl. At forstå, hvordan maskiner påvirker forarbejdningen, hjælper producenterne med at optimere deres operationer for overlegen overfladekvalitet.

Skrue og tøndekonfiguration

Hjertet i enhver plastbearbejdningsmaskine, skrue- og cylinderkombinationen skal matches korrekt til både basispolymeren og kulsort masterbatch for at opnå optimal spredning uden nedbrydning.

- Barriereskruer giver overlegen blanding af koncentrerede farvestoffer

- Kompressionsforhold mellem 2,2:1 og 2,8:1 fungerer godt til de fleste applikationer

- Slidte komponenter forårsager dårlig plastificering og inkonsekvent smeltekvalitet

- Blandingssektioner bør give tilstrækkelig forskydning uden overophedning

Indvirkning på formdesign og vedligeholdelse

Skimmel tilstand og design overføres direkte til den færdige produktoverflade. Korrekt vedligeholdelse af formen og passende design forhindrer mange problemer med overfladekvaliteten.

| Formelement | Kvalitetshensyn | Vedligeholdelsesfrekvens |

| Portdesign | Forhindrer sprøjte- og tøvemærker | Designfase kritisk |

| Udluftning | Eliminerer gasfælder og forbrænding | Rengør efter hver produktionskørsel |

| Overfladefinish | Bestemmer delens udseende | Poler hver 50.000-100.000 cyklusser |

| Kølekanaler | Forhindrer synk og vridning | Afkalker årligt |

Fejlfinding af almindelige problemer med overfladekvalitet

Når der opstår overfladefejl, identificerer systematisk fejlfinding grundlæggende årsager og implementerer effektive løsninger. Den fejlfinding af carbon black dispersion Processen følger logiske trin fra materiale over forarbejdning til udstyr.

Systematisk defektløsningstilgang

Effektiv fejlfinding kræver metodisk undersøgelse af alle variabler, der påvirker overfladekvaliteten. Denne strukturerede tilgang identificerer hurtigt medvirkende faktorer og passende korrigerende handlinger.

- Begynd med materialeverifikation og tørringsbetingelser

- Gennemgå behandlingsparametre og historiske data

- Efterse udstyret for slid og korrekt funktion

- Evaluer miljøfaktorer og håndteringsprocedurer

Specifikke defektløsningsstrategier

Forskellige overfladefejl reagerer på målrettede korrigerende handlinger baseret på deres underliggende årsager. Forståelse af disse relationer muliggør effektiv problemløsning.

| Defekt observeret | Øjeblikkelige handlinger | Langsigtede løsninger |

| Sorte pletter | Rens tønde, tjek skærme | Forbedre filtreringen, gennemgå masterbatch |

| Flow linjer | Øg smeltetemperaturen | Ændre portdesign, optimer hastigheden |

| Splay Marks | Forlæng tørretiden | Forbedre materialehåndtering, tjek tørretumbler |

| Jetting | Reducer injektionshastigheden | Ændre portdesign, øge smeltetemperaturen |

Avancerede teknikker til krævende applikationer

Til applikationer, der kræver enestående overfladekvalitet, giver avancerede forarbejdningsteknikker og specialiserede materialeformuleringer løsninger ud over standardpraksis. Disse metoder løser de mest udfordrende overfladefejl forebyggelse kønrøg krav.

Specialiserede additivteknologier

Avancerede additivsystemer komplementerer kulsort masterbatch for at forbedre overfladekvaliteten, samtidig med at farveintensiteten og ydeevneegenskaberne bevares.

- Dispergeringsmidler forbedrer farvefordelingen og reducerer agglomerater

- Forarbejdningshjælpemidler modificerer polymerstrømnings- og frigivelseskarakteristika

- Overflademodifikatorer forbedrer glans og glathed

- Kompatibilisatorer forbedrer grænsefladeadhæsionen i systemer med flere materialer

Sammenligning af alternative farveteknologier

Mens kulsort masterbatch forbliver den dominerende farvemetode, og forståelse af alternative teknologier hjælper producenter med at vælge den optimale tilgang til specifikke applikationer.

| Farvemetode | Overfladekvalitetspotentiale | Ansøgningsovervejelser |

| Carbon Black Masterbatch | God til fremragende | Kræver optimale forarbejdningsforhold |

| Forfarvet forbindelse | Fremragende | Højere omkostninger, mindre fleksibilitet |

| Flydende farvestof | Fremragende | Håndtering af kompleksitet, equipment needs |

| Tør farve | Fair til God | Støvning, spredningsudfordringer |

FAQ

Hvad er den maksimale påfyldningsprocent for carbon black masterbatch for at undgå overfladefejl?

Den optimale belastningsprocent varierer efter anvendelse og basispolymer, men varierer typisk mellem 1-4% for de fleste termoplast. Højere koncentrationer øger risikoen for overfladefejl, medmindre forarbejdningsforholdene er nøje optimeret. Til applikationer, der kræver dyb sort farve og samtidig opretholde fremragende overfladekvalitet, anbefaler vi at starte med 2 % og justere baseret på faktiske resultater. Det specifikke kulsort masterbatch selection guide for din polymertype giver detaljerede anbefalinger.

Hvordan påvirker skruedesign carbon black dispersion og overfladekvalitet?

Skruedesign påvirker spredningskvaliteten og dermed overfladens udseende markant. Barriereskruer med blandesektioner giver overlegen fordeling af carbon black-partikler gennem hele polymermatrixen. Korrekt skruedesign sikrer tilstrækkelig forskydning til spredning uden at generere overdreven varme, der kan forårsage nedbrydning. Kompressionsforholdet, flyvedybden og tilstedeværelsen af blandeelementer bidrager alle til den endelige overfladekvalitet ved brug kulsort masterbatch .

Kan skimmelsvampe forårsage overfladefejl med carbon black masterbatch?

Ja, inkompatible eller overdrevne formslipmidler forårsager ofte overfladedefekter såsom striber, pletter eller reduceret glans. Silikonebaserede udslip kan især skabe fiskeøjne eller appelsinskal effekter. Når overfladekvaliteten er kritisk, anbefaler vi at bruge minimalt med indvendige smøremidler i forbindelsen i stedet for eksterne frigivelser. Til vanskelige afformningssituationer giver vandbaserede semipermanente frigivelser specielt formuleret til tekniske anvendelser de bedste resultater uden at gå på kompromis med overfladekvaliteten.

Hvad er forholdet mellem smelteflowhastighed og overfladefejl i sorte produkter?

Smeltestrømningshastighed (MFR) påvirker direkte overfladekvaliteten, med både for høje og lave MFR-værdier, der potentielt kan forårsage defekter. Materialer med meget høj MFR kan udvise sprøjte- eller flowmærker, mens materialer med lav MFR kan vise dårlig overfladereplikation eller vidnelinjer. For optimale resultater med kulsort masterbatch , anbefaler vi mellemstore MFR-kvaliteter (typisk 10-25 g/10 min til sprøjtestøbning), der balancerer strømningsegenskaber med strukturel integritet. Den bedste behandlingsparametre for kulsort masterbatch skal justeres i henhold til den specifikke MFR for dit materiale.

Hvordan kan jeg fjerne blanke pletter på matsorte overflader?

Blanke pletter på matte overflader skyldes typisk variationer i overfladereplikation på grund af temperaturforskelle eller trykvariationer under pakning. For at eliminere denne defekt skal du sikre ensartet formtemperatur på tværs af alle hulrum, optimere holdetryk og tid og kontrollere, at portstørrelserne er ensartede. Gennemgå desuden fejlfinding af carbon black dispersion protokol for at sikre tilstrækkelig pigmentfordeling. Nogle gange giver inkorporering af specifikke matteringsmidler i formuleringen mere ensartet overfladeudseende uanset mindre bearbejdningsvariationer.

Hvad er den bedste praksis for genformaling med carbon black-forbindelser?

Korrekt formalingshåndtering er afgørende for at opretholde overfladekvaliteten i produkter, der indeholder kønrøg. Vi anbefaler at begrænse brugen af genslibning til 20-30 % af det samlede materiale og sikre ensartet blanding med nyt materiale. Hver passage gennem behandlingsudstyr forårsager en vis pigmentnedbrydning, så implementering af et først-ind-først-ud-system og overvågning af overfladekvalitet mod genslibningsprocent hjælper med at opretholde standarder. Til kritiske applikationer, dedikeret overfladefejl forebyggelse kønrøg protokoller kan kræve lavere genslibningsprocenter eller separat behandling af genslibningsmaterialer.